Neuer 3D Drucker: Bambu Lab P1S

In den letzten Monaten wurde der 3D-Drucker immer weniger genutzt, auch weil die Einrichtung zunehmend nervig wurde. Es stand also die Entscheidung an, entweder mit dem Hobby aufzuhören oder einen neuen Drucker anzuschaffen. Nun ist ein neuer Drucker da und ich erzähl ein wenig dazu.

Projekt: Bambu Lab P1S

Kontakt: Boris Dirnfeldner

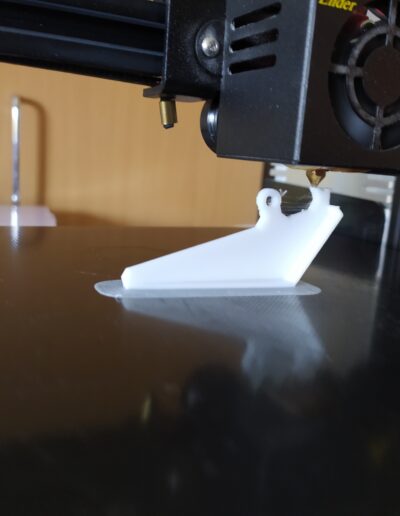

Der vorhandene Ender-3 ist zwar immer noch völlig in Ordnung, inzwischen aber aus der Zeit gefallen. Das manuelle Druckbett leveln und die Druckgeschwindigkeit haben mich zunehmend genervt. Auto-Leveln und die im Vergleich phänomenalen Druckgeschwindigkeiten der aktuellen Geräte sind wirklich beeindruckend.

Bei der Auswahl gab es für mich eigentlich 2 harte Kriterien: Das Teil benötigt Auto-leveln und sollte möglichst wenig „Bastelwissen“ oder manuelle Experimente von meiner Seite brauchen. Daneben wäre eine Einhausung schön und ein Filamentsensor. Ein unterbrochener Druck sollte wieder aufgenommen werden können und nach Möglichkeit eine Überwachung online möglich sein. Preislich sind ca. 500€ für den Drucker geplant, allerdings nicht in Stein gemeißelt.

In der Vorauswahl war da ein Creality K1 Max als erster Kandidat angedacht. Leider habe ich mit Creality nicht nur gute Erfahrungen gemacht. Vor allen die aktuelle Software scheint nach der Umstellung auf das eigene System viel „Unterhaltung“ zu bieten, auf die ich gerne verzichte.

Prusa wäre wegen der Qualität toll. Aber die Preise der Geräte sind immer noch weit jenseits meines Budgets. Es fanden sich aber noch einige andere Hersteller in der Klasse 400-700€, die durchaus interessant waren.

Der Bambu Lab P1S hat mir da tatsächlich am besten gefallen. Ausreichender Druckraum, Auto-Leveln und Filamentsensor sind drin, Einhausung auch. Onlineverbindung über Cloud und Web, eine stabile Software zum Slicen und App zum Überwachen. Last but not least eine Kamera, die sogar Stopp-Motion Filme erstellt. Aktuell bekommt man den P1S ohne das AMS (für Mehrfarbdrucke) für knapp 600€ inklusive Versand und Steuern. Da ich sonst nichts zwingend brauche (außer Filament), passt das. Interessant ist dabei, dass auch Bambu Lab lange über der 1000€ Marke unterwegs war. Durch die besseren Konkurrenzprodukte scheint man hier aber ein niedrigeres Preisniveau zu akzeptieren, was den P1S für mich überhaupt erst möglich macht.

Was aber wirklich interessierte, sind die wohl extrem guten Druckergebnisse ohne viel rumprobieren. Die eigenen Filamente sind vollständig vorkonfiguriert, fremde können problemfrei ergänzt werden (z.B. durch Kopieren der vorhandenen generischen Profile). Da ist dann zwar immer noch Feintuning gefragt, aber nicht vergleichbar zu meinen Testorgien mit dem Ender-3.

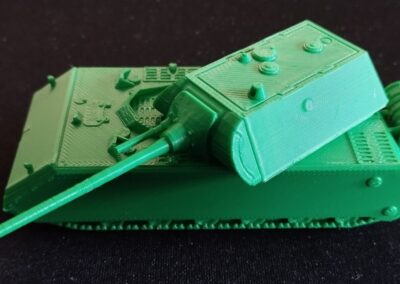

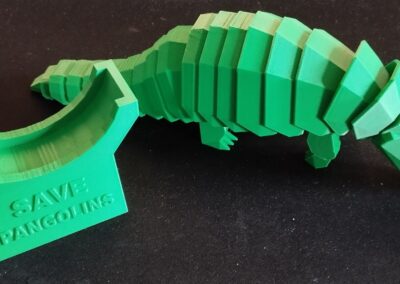

Die Testdrucke mit dem mitgelieferten Testfilament (PLA Basic Grün) waren durchwegs einwandfrei ohne Tuning mit dem Basisprofil. Die Geschwindigkeit dabei ist (im Vergleich) absolute Spitze. Nachdem mir das Filament ausgegangen war (der Filamentsensor funktioniert), konnte ich auch die Wiederaufnahme des pausierten Drucks testen. Auch muss die Druckplatte nicht mehr vorbereitet werden (zumindest bei PLA) und die gesamte Fläche kann zuverlässig bedruckt werden (beim Ender-3 war das mit dem manuellen Leveln kaum zuverlässig möglich).

Die Testdrucke mit dem mitgelieferten Testfilament (PLA Basic Grün) waren durchwegs einwandfrei ohne Tuning mit dem Basisprofil. Die Geschwindigkeit dabei ist (im Vergleich) absolute Spitze. Nachdem mir das Filament ausgegangen war (der Filamentsensor funktioniert), konnte ich auch die Wiederaufnahme des pausierten Drucks testen. Auch muss die Druckplatte nicht mehr vorbereitet werden (zumindest bei PLA) und die gesamte Fläche kann zuverlässig bedruckt werden (beim Ender-3 war das mit dem manuellen Leveln kaum zuverlässig möglich).

Besonders interessant ist für mich, dass ich bisher alles ohne Stützstrukturen drucken konnte. Überstände oder kleine Löcher lassen sich problemfrei drucken. Selbst bei ignorierten Hinweisen des Slicers auf schwebende Teile war am Ende das Druckbild einwandfrei. Das geht natürlich nicht immer gut, aber viele Drucke sind nun ohne Stützstrukturen möglich, die der Ender-3 keinesfalls ohne geschafft hätte.

Sogar mit uraltem Filament (PLA/ 4 Jahre) konnten einwandfreie Ergebnisse gedruckt werden. Ein wenig Stringing, dass mit Trocknung des Filaments und etwas weniger Temperatur gut unter Kontrolle gebracht werden konnte.

Die strukturierte Platte ist aus meiner Sicht ziemlich praktisch und schafft auch eine schöne Auflagefläche im Modell. Mal sehen, wie sich das Teil über die Zeit macht.

Die Lautstärke vom Gerät ist ein Thema. Je nach Einstellung und Material macht das Gerät wirklich deutlich Rabatz. Zum Glück kann ich inzwischen den Drucker in ein eigenes Zimmer auslagern, daher ist das (für mich inzwischen) ein vernachlässigbares Problem. Durch die neue Aufstellsituation kann ich auch Material ohne Absaugung drucken (nur durch Zimmerlüftung). ABS oder ASA im Büro verbietet sich ganz pauschal ohne solche Maßnahmen. Damit entfallen für mich aufwändige Modifikationen zur Geräuschdämmung und Abgasabführung.

Lediglich das Gerätedisplay ist nicht gerade komfortabel, kann aber praktisch vollständig mit der App ersetzt werden. Nur in ganz wenigen Fällen muss ich damit am Drucker hantieren, also egal. Ein Upgrade mit einem Panda Touch spare ich mir somit, verbranntes Geld für mich.

Lediglich das Gerätedisplay ist nicht gerade komfortabel, kann aber praktisch vollständig mit der App ersetzt werden. Nur in ganz wenigen Fällen muss ich damit am Drucker hantieren, also egal. Ein Upgrade mit einem Panda Touch spare ich mir somit, verbranntes Geld für mich.

Allerdings ist bei diesem Setup die Cloud zwingend notwendig. Die Modelle werden z.B. über den Clouddienst and den Drucker gegeben. Es geht zwar auch ohne, aber der Komfort der Lösung ist ganz klar geringer ohne die Anbindung.

Anmerken sollte ich auch, dass im Vergleich zum Ender-3 das Filamenthandling wesentlich umfangreicher geworden ist. Der P1S hat einen Direktextruder im Kopf und bietet Funktionen zum Laden und Entladen von Filament an (mit automatischem Entsorgen vom alten Material in der Düse). Auch wird beim Druckstart die Spitze gereinigt. Mit der Unterstützung von mehreren Filamenten (mit der AMS-Option) kann hier wirklich viel vom Gerät selbst gemacht werden. Letzteres ist mir derzeit egal, aber die anderen Dinge schätze ich durchaus.

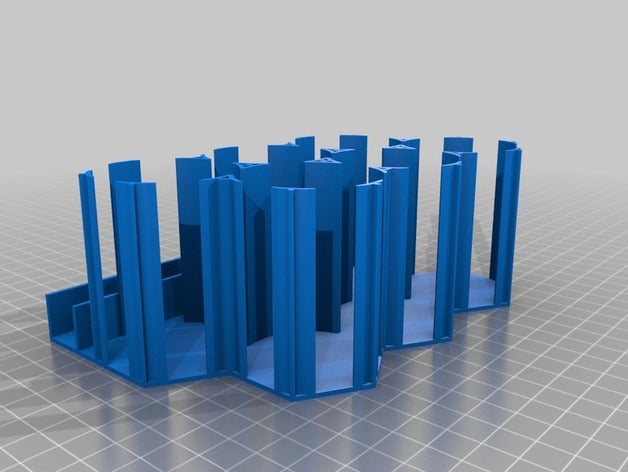

Lediglich der Filamentauswurf auf der Gehäuserückseite ist unglücklich. Auch die Montage des Rollenhalters fürs Filament auf der Rückseite ist nicht perfekt. Zum Glück gibt es dafür Lösungen mit fertigen Modellen, die beide Dinge zumindest deutlich verbessern. So bleibt dies lediglich ein Thema zur Bewertung des verkauften Produkts, nicht aber bei der Nutzung.

Nach nun 2 Tagen fast ständigen Drucken und Testen kann ich für mich sagen, dass der Drucker bisher genau meinen Wünschen entspricht und die wenigen Problempunkte entweder für mich egal oder leicht lösbar oder zu akzeptieren sind.

Nun geht es an andere Filamente (PLA+, PETG und ASA). Mal sehen, ob ich damit auch klar komme.

PETG war für mich der Punkt, der mir das Drucken am Ender-3 vermiest hatte. PLA ist vom Material aber zu eingeschränkt, um nur damit zu drucken. PETG hatte aber auf der Glasplatte vom Ender-3 praktisch keine Haftung und dabei bei allen Versuchen die Spitze des Hotends vollständig eingekleistert. ABS hat sich von der Aufstellungssituation her verboten und war wegen dem offenen Aufbau des Druckers auch kaum möglich. Zwar hatte ich irgendwann eine Einhausung, wirkliche Motivation war aber nicht mehr aufzubringen.

Beim P1S hatte ich vergleichsweise viel Glück damit. Der erste Versuch (mit dem generischen PETG-Profil) ist zwar genauso abgerissen wie beim Ender-3 und hat dann einen schönen Filament-Klebe-Knödel am Hotend erzeugt, aber ohne alles einzusauen. Schon der erste Versuch mit geänderten Parametern (geringere Temperatur am Hotend, deutlich höhere Temperatur auf der Platte) vom Filament war dagegen einwandfrei für ein kleines Modell in mehreren Versuchen (Filament-Clips, da sich diese mit PLA im Trockner verformen). Ein sehr mutiger Versuch mit einem großen Modell zum Auffangen der Filamentreste war ebenfalls schon relativ gut. Kein Abriss, aber Stellen mit Filamenttropfen, etwas Stringing und raue Wandstellen (nach mehreren Versuchen mit verschiedenen Temperaturen und schnellen Abbruch bei den ersten Schichten). Das Ergebnis war aber nutzbar, und die Effekte sind sicher mit etwas Tuning zu lösen. Beim Versuch einen seitlichen Filamenthalter mit PETG zu drucken, hatte ich dann doch einen Totalausfall geschafft. Der Support hat sich total aufgelöst und alles zugekleistert (siehe Bild unten). Ein späterer Versuch ohne Support hat dann ein viel besseres Ergebnis gebracht. Immer noch nicht perfekt und mit Problemen bei den freihängenden Strukturen, aber brauchbar.

Von allen getesteten Filamenten war PETG bisher das mit den meisten Problemen, vor allen bei freitragenden Elementen. Das Filament ist aber ohnehin 4 Jahre alt, daher werde ich wohl ziemlich schnell auf aktuelle Ware umstellen und dann richtig parametrisieren.

Der Drucker ist mit PETG auch (richtigerweise) langsamer im Druck, Retraktion ist auch per Default eingerichtet. Die mitgelieferten Profile als Basis sind auf jeden Fall Gold wert. Bisher konnte ich mich auf Temperaturanpassungen gemäß Herstellervorgaben des Filaments beschränken.

Mit der Erfahrung damit freue ich mich schon fast auf ASA.

ASA brauche ich vor allen, da ich einige Teile im Garten bauen möchte und dort die UV- und Wetterfestigkeit ein kritischer Faktor ist. Ungeschütztes Plastik geht schnell kaputt, PLA ist da keine Ausnahme. Auch brauche ich die wesentlich höhere Festigkeit und Wärmebeständigkeit.

Die Drucke benötigen deutlich höheren Temperaturen und eine temperierte Einhausung. Wieder das Standardprofil als Basis, die Temperaturen auf die Herstellerangaben vom Filament angepasst und los geht es.

Der erste Druck hatte ein massives Warping auf der Plattenseite mit Ablösung. Eine etwas erhöhte Druckbetttemperatur erlaubte zumindest einen sicheren Druck von kompakten Modellen ohne Einschränkung. Bei einem Modell ist aufgefallen, dass dünne Wandschichten etwas schwache Schichthaftung aufweist. Hier ist die Bauteilkühlung der wahrscheinlichste Parameter, da sich die Kühlung genau hier negativ auswirkt.

Der Geruch ist aber, wie erwartet, nur für gut durchlüftete Räume zu empfehlen. Da ASA so problemfrei funktioniert hat, gehe ich von ähnlichen Ergebnissen bei ABS aus.

PLA+ nehme ich vermutlich für Drucke, die nur eine etwas robustere Ausführung als PLA benötigen. Preislich kaum zu PLA unterscheidbar, sollte es fast austauschbar verwendbar sein. Beispiel dafür ist ein Katapult für meinen Sohn, das mit PLA nach wenigen Versuchen einfach mechanisch aufgibt und sich selbst zerlegt. Hier sollte die bessere Zugfestigkeit hoffentlich helfen. Beim Druck erscheint das Filament unproblematisch, auch in der „Silk“-Variante.

Auf die ganzen Filamente mit Zusätzen (z.B. Carbon oder Holz) verzichte ich vorerst, da diese die vorhandenen Standard-Düsen verschleißen.

Da bräuchte es Düsen aus härteren Material (Stainless Steel), die ich mir vorerst noch sparen will.

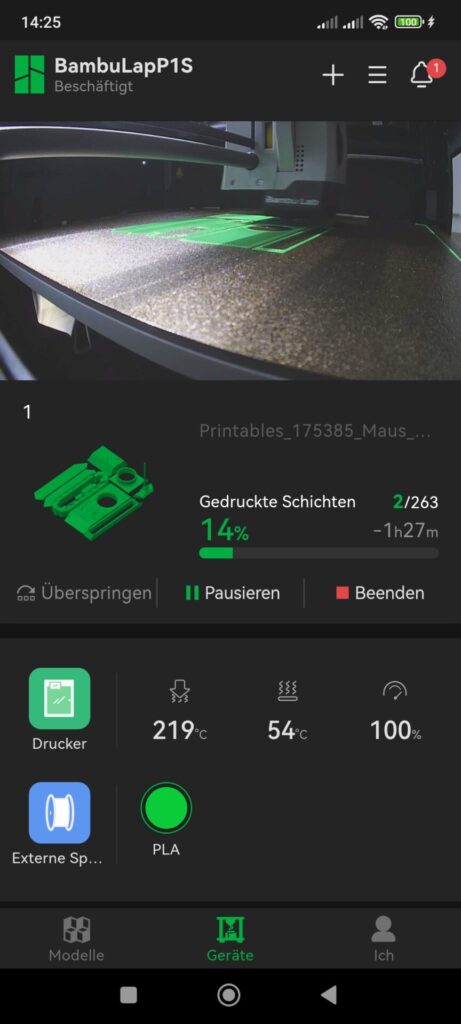

Fazit: Ich liebe den neuen Drucker, da er mir erlaubt, mich primär auf die Modelle zu konzentrieren. Das eigentliche Einrichten ist nun minimal, lediglich die Filamentprofile erfordern etwas Zeit. Das ist allerdings normal und nicht anders zu erwarten. Mit der Software bin ich schnell klargekommen, das Studio ist ziemlich intuitiv und die App erlaubt mir (auch mit der Kamera) eine komfortable Überwachung. Die Glasflächen der Einhausung lassen mich auch alles Wichtige beim Druck erkennen. Und die neue Flexibilität beim Material zerschlägt meinen Blocker von früher.

Ergänzung: Natürlich ist der Vergleich vom Ender-3 und dem P1S nicht wirklich fair. Die Geräte sind vollständig verschiedenen Generationen und Preisklassen zugehörig. Allerdings beschreibe ich auch nur den Fortschritt in Bezug auf meine Ausstattung. Objektiv kann ich die zusätzlichen Euros beim Druckerkauf empfehlen, zumindest wenn man regelmäßig Modelle drucken will und nicht nur mal ausprobieren. Für den Vergleich der aktuellen Geräte gibt es dazu auch viele objektive Tests im Netz.